複合材料の成形加工は様々な方法があります。

熱可塑性プリプレグと熱硬化性プリプレグではその樹脂の特性から成形方法が大きく異なります。

ここでは熱可塑性プリプレグと熱硬化性プリプレグの代表的な成形加工について紹介します。

熱可塑性プリプレグの成形加工(編集中)

熱可塑性タイプは加熱して軟化された樹脂を冷却して固化させる必要がある為、一連の工程を短時間で行う必要があります。

代表的な工法としてプレス加工に用いる金型の温度を制御する「ヒート&クールシステム」や材料を金型に装填する直前に加熱する手法などがあります。

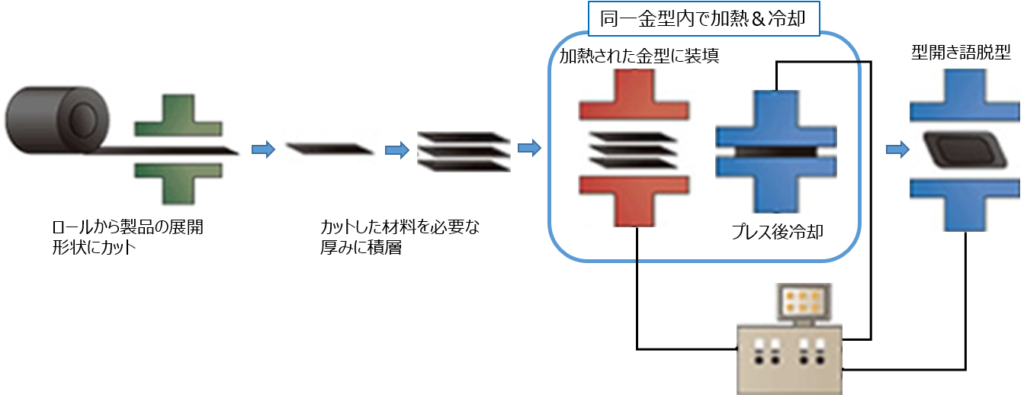

金型内ヒート&クール方式

シート状の材料から製品の展開形状にカットし、製品の厚みに必要な枚数の材料を金型に装填し加熱を開始する。(金型は材料に接触する程度の位置で保持する)

金型の温度が充分上がったら型締めを行い、材料を製品の形状にプレスしたのち冷却を開始する。(冷却時は金型の収縮が起こるので適正な保圧を維持する)

取り出し可能な温度まで金型が冷却されたら、型開きを行い成形品を取り出し必要に応じてバリ取りやトリミングを行う。

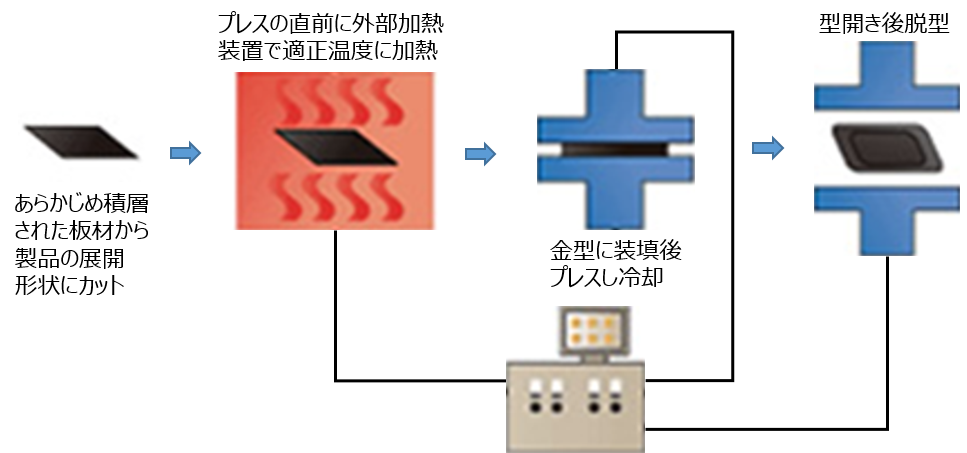

金型外加熱方式

あらかじめ製品形状に適した厚みに積層された板材から必要なサイズにカットされた材料をオーブンやヒーターなどの外部加熱装置で適正な温度に加熱する。

加熱された材料をできる限り短時間で金型内に移動しプレスする。この際の金型温度はマトリックス樹脂のガラス転移温度(Tg)付近が望ましく、樹脂の急激な冷却は避けて脱型温度まで冷却する。

取り出し可能な温度まで金型が冷却されたら、型開きを行い成形品を取り出し必要に応じてバリ取りやトリミングを行う。

熱硬化性プリプレグの成形加工

オートクレーブ

事前に必要なサイズにカットしたプリプレグ材料を成形金型(治具)に積層し、バッグフィルムとシール材で内部を減圧した状態でオートクレーブに入れて、加熱と加圧をすることで成形する。

航空機の構造部品に採用されている。

RTM

(レジントランスファーモールディング)

事前に必要なサイズにカットされた織物やNCFなどの未含侵の中間材料を積層した物をプレス等でプリフォーム化し、その後金型や治具+バッグフィルムで密閉した状態で熱硬化性樹脂を内部へ注入し、加熱して成形する。

自動車の外板に採用されている。

内圧成形

事前に必要なサイズにカットしたプリプレグ材料を樹脂チューブを被覆したマンドレルに巻き付け、プリフォーム成形が完了した後にマンドレルを抜き,金型にセットする。その後、内部にあらかじめセットされた樹脂チューブに空気を送り内圧を加え、加熱することで金型形状に成形する。(硬化後に金型から脱型し,樹脂チューブを除去する。)

自転車のフレームやテニスラケットに採用されている。

引抜成形

(プルトルージョン)

必要な数量の炭素繊維をクリールスタンドのボビンから引き出し、ここに樹脂槽の中を通して熱硬化性樹脂を含侵させ、付着樹脂量を調整した後加熱された金型の中を通して断面形状を形成しながら樹脂を硬化して成形する。

パイプや丸棒・角棒を成形する場合に採用される。

圧縮成形(プレス)

一方向材(UD)、織物、NCF、不織布等の基材に熱硬化性樹脂を含侵させたシート状の材料を積層し、上下金型の間に入れて金型でプレス・加熱して成形する。

医療用のX線透過が必要な用途に採用されている。

シートワインディング

シート状のプリプレグをマンドレルに巻き付ける。さらに材料の種類や角度を変えて、積層し設計通りの構成にする。

その後ラッピングテープ(収縮タイプ)で固定し、マンドレルごとオーブンで加熱硬化する。

硬化後マンドレルを抜き取って成形品を得る。

シート以外にテープ状のプレプレグを同様に使用することもある。

ゴルフシャフトや釣り竿に採用されている。

フィラメントワインディング

炭素繊維をボビンから引き出し、熱硬化性の樹脂槽を通して含侵させ、トラバース装置を使って回転しているマンドレルまたはライナーに巻き付ける。

その後オーブンで加熱硬化する。

ドライブシャフト、圧力容器に採用されている。

ハンドレイアップ

強化繊維の積層から樹脂含侵・硬化をすべて人手で行う基本的な成形方法。

ドライな基材を型の上に積層し、熱硬化性樹脂をローラー等で塗布・含侵・脱泡を行い硬化せせる。

生産性が低いため、試作品などに使用される。